Prove meccaniche

Alcune prove meccaniche idonee a determinare le caratteristiche tecniche dei prodotti in gomma

Durezza

La prova di durezza permette di misurare come si deforma il vulcanizzato sotto l’azione di una forza considerando ampiezze di deformazione relativamente ridotte.

La prova consiste nel determinare la penetrazione di una punta in un provino di gomma.

Lo strumento per misurare la durezza Shore A è il Durometro.

La misurazione avviene applicando su un provino (con spessore di 6,3 mm) il durometro ed osservando il movimento della lancetta misurando il valore dopo 1 – 3 secondi (questa normalmente raggiunge un valore massimo e poi retrocede).

Per mescole di 30 Shore A si può ritenere che il valore rimanga costante per spessori maggiori di 8 mm, per 50 Shore A oltre i 6 mm e a 70 Shore A anche da 4 mm.

Compression set

Determina la deformazione permanente di un provino in gomma rimasto in condizioni di deformazione imposta per un dato tempo. Il provino, un dischetto di diametro 29,2 mm e spessore 13 mm, viene sottoposto ad uno schiacciamento del 25% per un tempo da 22 a 70 ore a temperatura ambiente ( o a 70° o a 100° C).

Successivamente liberato, a temperatura ambiente, dopo 30 minuti viene misurata la deformazione in percentuale rispetto ai valori iniziali.

Attrito

La teoria secondo la quale verifica la forza di attrito di un campione a contatto con una superficie, quest’ultima è una costante moltiplicata la forza che lo stesso esercita per assicurare il contatto sulla superficie, non è sempre valida per la gomma.

Il comportamento viscoelastico e la deformabilità delle mescole fanno si che si verifichino delle forze d’attrito e delle velocità di strisciamento variabili (andamento saltellante)

A causa della deformabilità del materiale la superficie di contatto tende ad aumentare, la pressione specifica a diminuire e cosi pure il coefficiente di attrito.

Caratteristiche elettriche

Gli elastomeri sono normalmente dei buoni isolanti, in particolare quelli a bassa polarità ( gomma normale, butile, EPM, EPDM ). Misurazioni delle caratteristiche elettriche:

- RESISTIVITA’

Misura il passaggio di corrente, tramite un galvanometro attraverso un provino a forma di disco, inserito tra due elettrodi. - RIGIDITA’ DIELETTRICA

Di un isolante misura il campo elettrico necessario al suo perforamento, la misura non è altro che la tensione a cui avviene la scarica divisa per lo spessore dell’ isolante (compreso fra 2 elettrodi piani e paralleli) - COSTANTE DIELETTRICA E ANGOLO DI PERDITA

La misura della costante dielettrica di un materiale isolante è effettuata realizzando un condensatore, e misurandone la capacità.

L’angolo di perdita è una grandezza fisica che rende ragione della dissipazione di energia elettrica con trasformazione in calore, che avviene in un condensatore funzionante a corrente alternata.

Trazione

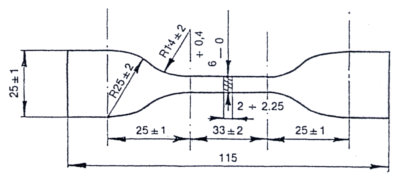

La prova di trazione permette di rilevare le caratteristiche meccaniche delle mescole vulcanizzate. Essa consiste nell’allungare i provini in gomma (di Dumbell) progressivamente fino alla loro rottura mediante un apparecchio apposito, il dinamometro, che aggancia i provini e ne allontana le estremità.

Le grandezze fondamentali che si ricavano da questa prova sono: il carico di rottura – CA (valore dello sforzo a cui interviene la rottura); l’allungamento a rottura – AR (espresso in percentuale) e Il carico ad allungamenti prefissati (es. 100%, 200%, etc…).

Tension set

La differenza tra la lunghezza iniziale e finale, misura espressa in percentuale, di un provino soggetto ad allungamento costante (da 25% a 300%, solitamente il 100%) per un tempo (di prova e riposo) e temperatura similari alla prova di compression set.

Il provino di forma rettilinea con le estremità allargate, viene segnato al centro con due tratti che ne determinano la lunghezza iniziale e posto in trazione fissandone le estremità.

Prove a fatica

Determinano la deformazione ed il deterioramento di un campione dovuti a fenomeni della fatica dello stesso.

Per una corretta analisi bisogna riprodurre quanto più attendibilmente le sollecitazioni del campione, in funzione anche delle condizioni ambientali dello stesso (es: temperatura, agenti atmosferici, ecc.).

Le più comuni prove di fatica sono:

La prova di resistenza alla fessurazione per flessioni ripetute (De Mattia), che valuta il numero di screpolature dopo periodi di cicli prefissati.

Monsanto fatigue to failure tester, apparecchiatura che usa provini Dumbell sottoposti a cicli di allungamento ripetuti e calcolando automaticamente il numero dei cicli alla rottura.

Caratteristiche termiche

- CALORE SPECIFICO

è la quantità di calore necessario per innalzare di un grado centigrado la temperatura dell’unità di massa - CONDUCIBILITA’ ELETTRICA

È la quantità di calore che attraversa una porzione di superficie e spessore unitario, nell’unità di tempo quando tra le due facce esiste uno sbalzo termico di un grado.

Essa cresce con la temperatura ed è dipendente dall’orientamento delle catene molecolari - DIFFUSIVITA’ TERMICA

E’ la velocità del fronte di calore di un materiale, in condizioni di non equilibrio. Si misura la variazione della temperatura nel tempo di 2 punti del campione disposti lungo le linee di flusso termico. - COEFFICIENTE DI DILATAZIONE TERMICA

Determina le variazioni dimensionali dovute al cambiamento di temperatura.

Lacerazione

La prova determina il generarsi ed il propagarsi di una frattura. La misurazione viene eseguita su un dinamometro applicando una forza di trazione su provini sottili, dotati di discontinuità e di punti singolari.

La resistenza alla lacerazione è indicata come la forza che prova la lacerazione diviso lo spessore del provino.

La lacerazione dipende dalla ricettazione, ad esempio le cariche sono energici rinforzanti, i plastificanti e le cariche grossolane peggiorano la resistenza; disomogeneità, cattiva dispersione degli ingredienti ed alta temperatura possono influenzarne negativamente la resistenza.

Abrasione

Determina l’asportazione superficiale di materiale attraverso una prova meccanica di sfregamento o raschiamento.

La misurazione avviene analizzando la perdita di volume del provino sottoposto allo sfregamento di un foglio di carta abrasiva di caratteristiche date. La perdita di peso, nota la densità, determina la pedita di volume.

- Acqua ed elementi chimici provocano demolizione chimica e rigonfiamento

- La prova dei campioni avviene per immersione della gomma nel liquido, misurandone successivamente: dimensioni, peso e resistenze meccaniche.

Permeabilità ai fluidi

Misura il passaggio di un fluido (o un gas) attraverso una membrana polimerica che separa due ambienti con concentrazione diversa.

Caratteristiche fisico-chimiche

Gli elastomeri sono soggetti ad invecchiamento, le cause principali del deterioramento sono:

OSSIGENO

- Provoca la rottura delle catene macromolecolari dell’elastomero e la formazione di nuovi legami a ponte. L’invecchiamento aumenta all’aumentare del tempo d’esposizione della temperatura, dell’umidità.

- Se il campione non è ben vulcanizzato il deterioramento avviene uniformemente su tutta la superficie.

- L’invecchiamento da ossigeno normalmente genera un carico di rottura minore per la gomma naturale, maggiore od uguale per la gomma sintetica.

- L’allungamento a rottura tende a diminuire, soprattutto per le gomme sintetiche.

- La durezza tende ad aumentare.

- La resistenza alla lacerazione tende a diminuire.

OZONO

- Attacca i doppi legami presenti nelle macro-molecole degli elastomeri provocandone la rottura delle catene, compaiono quindi screpolature sulla superficie se il materiale è tenuto in tensione. Il deterioramento si manifesta con una screpolazione che avviene solo sulla superficie esposta.

- Il particolare deterioramento da Ozono per materiali non in tensione, frosting, si manifesta con la formazione di una patina di materiale pulverulento, simile ad una efflorescenza, dovuta a tensioni interne e proprie del materiale.

LUCE

- La luce è composta da radiazioni con diversa frequenza; quelle a lunghezza d’onda elevata provocano, per l’energia che possiedono, la scissione delle catene.

- Il deterioramento si manifesta nello strato superficiale, in primis, e le screpolature avanzano lentamente perché la patina”invecchiata” ne protegge gli stati sottostanti.

- Le mescole scure, grazie all’assorbimento della luce da parte del pigmento, si deteriorano molto meno.

RADIAZIONI

- Le radiazioni sia di natura corpuscolare (raggio alfa e beta, neutroni, protoni e raggi cosmici) che elettromagnetica (raggi X e Y), dotati di alta energia (molto superiore ai raggi solari) sono di conseguenza molto penetranti.

- Gli effetti che esse generano sono simili a quelli della temperatura e dell’ossigeno.

OLII, CARBURANTI, ACQUA E AGENTI CHIMICI

- Olii e solventi hanno effetti deterioranti sulle proprietà vulcanizzanti.

- Acqua ed elementi chimici provocano demolizione chimica e rigonfiamento.

- La prova dei campioni avviene per immersione della gomma nel liquido, misurandone successivamente: dimensioni, peso e resistenze meccaniche.